Case Study: Đảm Bảo Độ Ẩm Thấp Trong Quá Trình Ép Đùn Nhựa

| Mục tiêu: | Nhà máy phải đáp ứng các yêu cầu kỹ thuật sau:

Mục tiêu là đảm bảo hạt nhựa luôn đạt độ ẩm thấp hơn 0,5% trước công đoạn ép đùn. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY 301 và lắp đặt trực tiếp trên đường ống vận chuyển khí nén (pneumatic pipeline) dẫn hạt nhựa đến máy đùn. Giải pháp kỹ thuật bao gồm:

|

| Kết quả | Sau khi áp dụng giải pháp đo độ ẩm in-line:

Giải pháp HUMY 301 giúp nhà máy đảm bảo chất lượng ép đùn ổn định, đồng thời tối ưu quá trình xử lý nguyên liệu đầu vào trong sản xuất nhựa công nghiệp. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Trong Xử Lý Cát Cho Ngành Sản Xuất Kính

| Mục tiêu: | Nhà máy đối mặt với các thách thức vận hành sau:

Mục tiêu của nhà máy là giảm mức sấy về ngưỡng tối thiểu cần thiết, đồng thời vẫn đảm bảo cát đạt độ khô yêu cầu. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY 301 để đo hàm lượng nước của cát ngay sau hệ thống sấy. Giải pháp kỹ thuật bao gồm:

Thiết bị được thiết kế để hoạt động ổn định trong môi trường rung động liên tục, đáp ứng yêu cầu công nghiệp nặng. |

| Kết quả | Sau khi áp dụng giải pháp đo độ ẩm in-line:

Giải pháp HUMY 301 giúp nhà máy kiểm soát chính xác độ ẩm cát, tối ưu chi phí năng lượng và đảm bảo chất lượng ổn định cho sản xuất kính công nghiệp. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Tạo Ẩm Trong Sản Xuất Gạch Bê Tông (Gạch Không Nung)

| Mục tiêu: | Nhà máy cần đáp ứng các yêu cầu vận hành sau:

Mục tiêu là đảm bảo lượng nước được bổ sung đúng và đủ, phù hợp với điều kiện vận hành thực tế. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY 301 để đo hàm lượng nước của cát trực tiếp trên băng tải trong quá trình vận chuyển. Giải pháp kỹ thuật bao gồm:

|

| Kết quả | Sau khi áp dụng giải pháp đo và kiểm soát độ ẩm:

Giải pháp HUMY 301 giúp nhà máy kiểm soát chính xác độ ẩm cát, đảm bảo hiệu quả nghiền và tính ổn định của toàn bộ dây chuyền sản xuất gạch. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Trong Sản Xuất Viên Nén Gỗ

| Mục tiêu: | Nhà máy đối mặt với các yêu cầu kỹ thuật trong quá trình ép viên gỗ:

Mục tiêu của nhà máy là đo và kiểm soát độ ẩm in-line, ngay trước công đoạn ép viên. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY 3000 để đo độ ẩm gỗ trực tiếp trên vít tải (screw conveyor), tại vị trí sau công đoạn sấy và tạo ẩm, nơi nguyên liệu đã sẵn sàng cho quá trình pellet hóa. Giải pháp kỹ thuật bao gồm:

Nhờ đó, quá trình chuẩn bị nguyên liệu cho ép viên được kiểm soát chặt chẽ và ổn định. |

| Kết quả | Sau khi áp dụng giải pháp đo và điều khiển độ ẩm:

Giải pháp cảm biến độ ẩm HUMY 3000 giúp nhà máy kiểm soát tốt điều kiện nguyên liệu, đảm bảo quá trình pellet hóa ổn định và chất lượng viên nén nhất quán. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Dăm Gỗ Trong Sản Xuất Bột Gỗ

| Mục tiêu: | Nhà máy phải đối mặt với các vấn đề kỹ thuật trong quá trình xử lý nguyên liệu:

Mục tiêu là kiểm soát chính xác độ ẩm dăm gỗ và tự động hóa quá trình sấy. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY để đo độ ẩm dăm gỗ trực tiếp trên băng tải xích dạng máng (trough chain conveyor), tại vị trí đầu ra của hệ thống sấy. Giải pháp kỹ thuật bao gồm:

Nhờ đó, hệ thống sấy vận hành linh hoạt theo điều kiện nguyên liệu thực tế. |

| Kết quả | Sau khi áp dụng giải pháp đo và điều khiển độ ẩm:

Giải pháp cảm biến đo độ ẩm HUMY giúp nhà máy kiểm soát tốt hơn chất lượng nguyên liệu đầu vào, đồng thời tối ưu chi phí và năng lượng trong sản xuất bột gỗ công nghiệp. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Phụ Phẩm Đường (Bã Mía / Mảnh Củ Cải Đường)

| Mục tiêu: | Nhà máy phải đối mặt với các yêu cầu kỹ thuật trong quá trình xử lý phụ phẩm:

Mục tiêu đặt ra là kiểm soát chính xác và nhất quán độ ẩm trong suốt quá trình xử lý phụ phẩm. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY để đo độ ẩm phụ phẩm trực tiếp trên vít tải hoặc băng tải sau công đoạn ép. Giải pháp bao gồm:

Nhờ đó, quá trình sấy được kiểm soát chặt chẽ và ổn định. |

| Kết quả | Sau khi áp dụng giải pháp đo độ ẩm in-line:

Giải pháp cảm biến độ ẩm HUMY giúp nhà máy tối ưu quá trình xử lý phụ phẩm, đảm bảo chất lượng, hiệu quả vận hành và tính ổn định trong sản xuất công nghiệp. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Trong Quá Trình Rang Xay Cà Phê

| Mục tiêu: | Nhà máy cần giải quyết các yêu cầu kỹ thuật sau:

Mục tiêu là đảm bảo hạt cà phê được đưa vào lò rang với độ ẩm ổn định và nhất quán, phù hợp yêu cầu công nghệ. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY và lắp đặt tại vị trí giữa hệ thống sấy và lò rang để đo trực tiếp độ ẩm của hạt cà phê trong quá trình chuyển tiếp. Giải pháp kỹ thuật bao gồm:

|

| Kết quả | Sau khi áp dụng giải pháp đo độ ẩm:

Giải pháp cảm biến độ ẩm HUMY giúp nhà máy kiểm soát tốt hơn chất lượng nguyên liệu đầu vào, từ đó nâng cao hiệu quả và độ tin cậy của toàn bộ quy trình rang xay cà phê. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Mạch Nha Trong Sản Xuất Bia

| Mục tiêu: | Nhà máy cần giải quyết đồng thời nhiều yêu cầu kỹ thuật trong quá trình kiểm soát độ ẩm:

|

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY 301 để đo độ ẩm mạch nha trực tiếp trên vít tải (screw conveyor) trong quá trình vận chuyển. Giải pháp kỹ thuật bao gồm:

Dữ liệu đo được sử dụng để theo dõi và kiểm soát quá trình sấy, giúp duy trì độ ẩm mạch nha trong dải yêu cầu. |

| Kết quả | Sau khi áp dụng giải pháp đo độ ẩm in-line:

Giải pháp HUMY 301 giúp nhà máy đảm bảo chất lượng mạch nha, an toàn vận hành và tính ổn định của quy trình, đáp ứng các yêu cầu khắt khe trong sản xuất bia công nghiệp. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Bã Đậu Nành Để Tối Ưu Quá Trình Sấy Và Chất Lượng Sản Phẩm

| Mục tiêu: | Nhà máy cần giải quyết bài toán kiểm soát độ ẩm ổn định và nhất quán trong điều kiện sản xuất liên tục:

Mục tiêu của nhà máy là duy trì độ ẩm mục tiêu 9–14% một cách ổn định và có kiểm soát. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY để đo độ ẩm bã đậu nành trực tiếp trên băng tải xích (chain conveyor) trong quá trình vận chuyển. Giải pháp bao gồm:

|

| Kết quả | Sau khi áp dụng giải pháp đo và điều khiển độ ẩm:

Giải pháp cảm biến độ ẩm HUMY giúp nhà máy nâng cao chất lượng sản phẩm, tối ưu vận hành và đảm bảo tuân thủ tiêu chuẩn. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Để Tối Ưu Chi Phí Trong Sản Xuất Thức Ăn Chăn Nuôi

| Mục tiêu: | Nhà máy gặp khó khăn trong việc kiểm soát chính xác độ ẩm trước công đoạn đóng gói:

Các phương pháp kiểm tra gián đoạn hoặc lấy mẫu thủ công không đủ chính xác và không phản ánh kịp thời điều kiện thực tế của dòng sản phẩm, đặc biệt trong sản xuất liên tục. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY để đo độ ẩm in-line trên băng tải xích (chain conveyor) ngay trước công đoạn đóng gói. Giải pháp bao gồm:

Nhờ đó, quá trình bổ sung nước được kiểm soát chính xác, ổn định và an toàn. |

| Kết quả | Việc kiểm soát độ ẩm chính xác mang lại hiệu quả rõ rệt cho nhà máy:

Giải pháp đo độ ẩm in-line humy đã giúp nhà máy sản xuất thức ăn cho heo Una-Hakra tối ưu đồng thời chất lượng sản phẩm và hiệu quả chi phí, trở thành một phần quan trọng trong chiến lược vận hành sản xuất hiện đại của doanh nghiệp. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Kiểm Soát Độ Ẩm Ngũ Cốc Để Tối Ưu Chất Lượng Nghiền

| Mục tiêu: | Nhà máy đối mặt với các vấn đề vận hành khi độ ẩm nguyên liệu đầu vào không ổn định: *Ngũ cốc quá khô gây nứt vỡ hạt trong quá trình nghiền, làm phát sinh lượng bụi lớn, ảnh hưởng đến:

*Ngũ cốc quá ẩm dẫn đến:

Việc kiểm tra độ ẩm thủ công hoặc lấy mẫu gián đoạn không đáp ứng được yêu cầu kiểm soát liên tục trong điều kiện sản xuất công nghiệp. |

| Giải pháp | Nhà máy triển khai cảm biến đo độ ẩm HUMY để đo trực tiếp độ ẩm ngũ cốc ngay tại phễu chứa (hopper) trước công đoạn nghiền. Giải pháp bao gồm:

Nhờ đó, độ ẩm nguyên liệu luôn được điều chỉnh chính xác về ngưỡng yêu cầu trước khi đưa vào máy nghiền. |

| Kết quả | Việc kiểm soát chính xác độ ẩm ngũ cốc mang lại các kết quả rõ rệt:

Giải pháp đo độ ẩm in-line Humy đã trở thành một phần quan trọng trong hệ thống kiểm soát chất lượng nguyên liệu của nhà máy, góp phần nâng cao độ ổn định và hiệu quả của toàn bộ dây chuyền sản xuất. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Giải Pháp Lấy Mẫu Hơi Tinh Khiết Di Động An Toàn – Chính Xác Cho Nhà Máy Dược Phẩm

| Mục tiêu: | Thực trạng tại nhà máy

Trong nhà máy dược phẩm, hơi tinh khiết (Pure Steam) được sử dụng trực tiếp cho các công đoạn SIP, tiệt trùng thiết bị, đường ống và bồn công nghệ. Theo yêu cầu GMP, chất lượng hơi tinh khiết phải được kiểm soát định kỳ thông qua lấy mẫu và phân tích nước ngưng.

Thực tế tại nhà máy cho thấy:

• Hệ thống hơi có nhiều điểm sử dụng, việc lắp cố định thiết bị lấy mẫu tại từng vị trí gây tốn chi phí và thiếu linh hoạt

• Nhiệt độ và áp suất hơi cao (~140°C, 2.5 barg) tiềm ẩn rủi ro an toàn khi lấy mẫu thủ công

• Quá trình ngưng tụ hơi chưa được kiểm soát tốt, nước ngưng không ổn định nhiệt độ, ảnh hưởng đến độ chính xác phân tích

• Hệ thống làm mát không được tính toán đúng sẽ làm tăng tiêu thụ nước và thời gian lấy mẫu.

• Yêu cầu vệ sinh vi sinh nghiêm ngặt, tránh nhiễm chéo trong quá trình lấy mẫu liên tiếp

Do đó, nhà máy cần một giải pháp lấy mẫu hơi tinh khiết di động, an toàn, chính xác và tuân thủ tiêu chuẩn dược phẩm.

|

| Giải pháp | Ecozen đã triển khai gói giải pháp lấy mẫu hơi tinh khiết di động, thiết kế dạng module hoàn chỉnh, chuyên dụng cho môi trường dược phẩm, kết hợp cùng tư vấn kỹ thuật chi tiết nhằm đảm bảo hệ thống vận hành tối ưu và an toàn tuyệt đối.

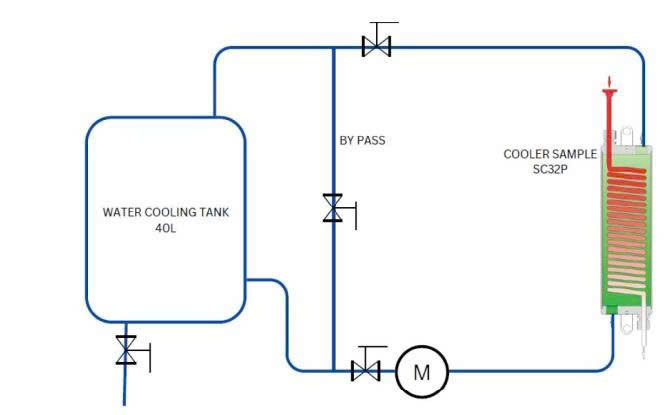

Cấu hình chính gồm:

• Bộ lấy mẫu hơi tinh khiết SC32P – ADCA, đảm bảo điều kiện lấy mẫu đại diện

• Van kim Genebre 2225, kiểm soát chính xác lưu lượng hơi

• Van vi sinh và lọc Y vi sinh Genebre, đáp ứng yêu cầu vệ sinh và an toàn

• Hệ thống làm mát nước tuần hoàn 40 L, vận hành khép kín, ổn định

• Khung di động, thuận tiện cho nhiều vị trí lấy mẫu

Đội ngũ kỹ sư của Ecozen thực hiện các tính toán cân bằng nhiệt và mô phỏng vận hành thực tế, bao gồm:

• Cân bằng nhiệt: Xác định lượng nhiệt cần loại bỏ khi 0.5 kg hơi bão hòa (140°C, 2.5 barg) ngưng tụ và hạ xuống 100°C.

• Tính toán lượng nước làm mát: Kết quả cho thấy mỗi lần lấy mẫu cần khoảng 10.27 lít nước lạnh (ở 25°C) để đảm bảo hơi ngưng hoàn toàn và mẫu đạt nhiệt độ an toàn.

• Tối ưu hệ thống tuần hoàn: Với bồn nước 40 lít, có thể lấy liên tiếp 5 mẫu mà vẫn duy trì hiệu suất làm mát ổn định.

• Xác định thời gian trao đổi nhiệt: 1 – 5 phút/mẫu, đảm bảo vừa nhanh vừa an toàn cho người vận hành.

• Đề xuất cải tiến vận hành: Sử dụng nước làm mát 5–10°C, thay nước sau 5 lần lấy mẫu, lưu lượng bơm tối thiểu 10 L/phút.

|

| Kết quả | • Hơi tinh khiết được ngưng tụ hoàn toàn, thu mẫu ổn định, an toàn

• Đảm bảo kết quả phân tích hơi sạch đạt độ chính xác cao, đáp ứng yêu cầu GMP

• Lượng nước lạnh tiêu thụ: ~10.27 L cho mỗi mẻ

• Thời gian lấy mẫu nhanh: 1–2 phút cho mỗi mẫu 500 ml

• Với bồn 40 L có thể thực hiện khoảng 5 mẻ liên tiếp trước khi thay hoặc làm nguội nước

• Tiết kiệm nước làm mát và năng lượng nhờ hệ thống tuần hoàn được tính toán tối ưu.

|

| XEM CHI TIẾT DỰ ÁN |

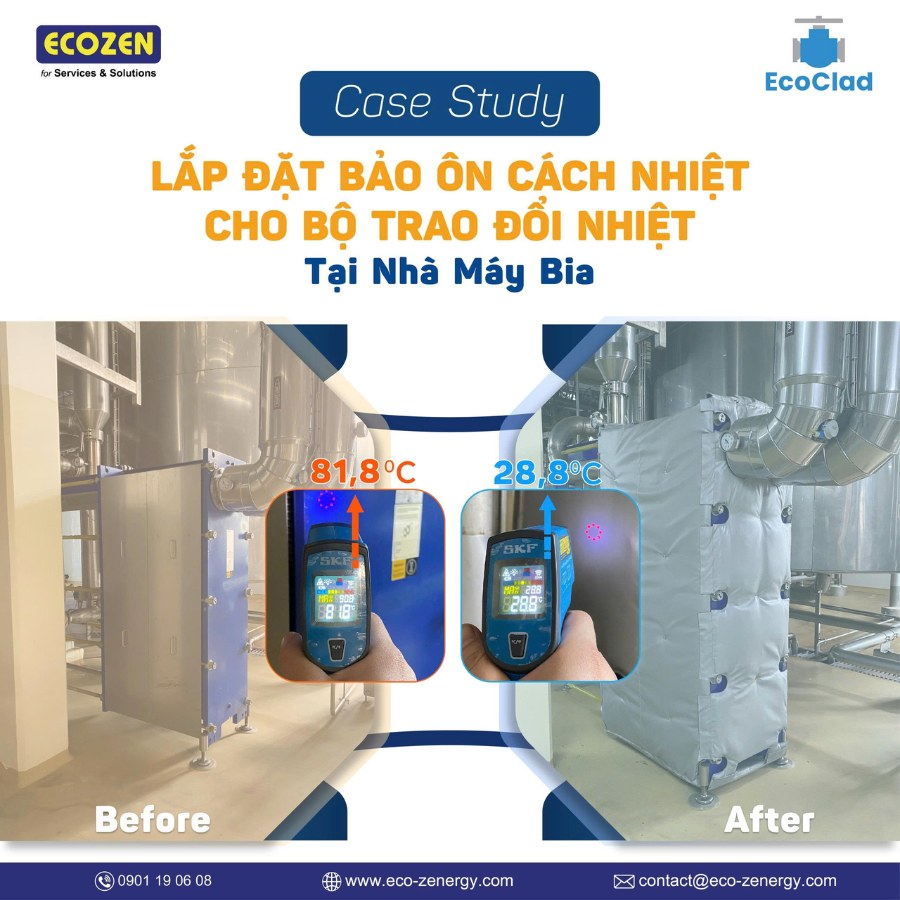

Ecozen Triển Khai Giải Pháp Giảm Thất Thoát Nhiệt Cho Bộ Trao Đổi Nhiệt Dạng Tấm Tại Nhà Máy Bia

| Mục tiêu: | Thực trạng tại nhà máy

Trong quá trình đánh giá hệ thống nhiệt tại một nhà máy bia, Ecozen nhận thấy bộ trao đổi nhiệt dạng tấm đang hoạt động với nhiệt độ bề mặt dao động từ 58,3 °C lên đến 81,8 °C. Lượng nhiệt này bị phát tán trực tiếp ra môi trường xung quanh, hình thành nên tổn thất năng lượng tiềm ẩn – khó nhận biết bằng mắt thường nhưng tác động rõ ràng đến:

•Hiệu quả truyền nhiệt của toàn hệ thống

• Mức tiêu thụ và chi phí năng lượng trong vận hành

• An toàn lao động và điều kiện làm việc tại khu vực sản xuất

• Nhu cầu và chi phí cho hệ thống điều hòa không khí

Bên cạnh đó, bề mặt thiết bị có nhiệt độ cao còn làm gia tăng nhiệt môi trường xung quanh, ảnh hưởng tiêu cực đến người vận hành và không gian làm việc chung.

|

| Giải pháp | Trên cơ sở hiện trạng thực tế, Ecozen đề xuất và triển khai giải pháp bọc bảo ôn nhiệt chuyên dụng cho bộ trao đổi nhiệt dạng tấm, với các đặc điểm:

• Thiết kế bảo ôn vải theo kích thước thực tế của thiết bị, đảm bảo độ che phủ và hiệu quả cách nhiệt tối ưu

• Kết cấu linh hoạt, dễ dàng tháo lắp, thuận tiện cho công tác bảo trì và vệ sinh định kỳ

• Vật liệu phù hợp môi trường nhà máy bia, đảm bảo an toàn vận hành, độ bền cao và khả năng làm việc lâu dài

|

| Kết quả | Sau khi hoàn thiện lắp đặt và đưa vào vận hành:

• Nhiệt độ bề mặt sau bảo ôn giảm xuống còn khoảng 28,8 °C – 37 °C

• Giảm đáng kể thất thoát nhiệt ra môi trường, tối ưu hiệu quả sử dụng năng lượng

• Cải thiện hiệu suất làm việc của bộ trao đổi nhiệt

• Nâng cao an toàn và điều kiện làm việc cho khu vực vận hành

• Giảm phát thải, tuân thủ CBAM và hướng tới phát triển bền vững.

|

| XEM CHI TIẾT DỰ ÁN |

CASE STUDY: THU HỒI NĂNG LƯỢNG TỪ HƠI GIÃN ÁP NƯỚC NGƯNG ÁP SUẤT CAO ĐỂ GIA NHIỆT NƯỚC CẤP LÒ HƠI

| Mục tiêu: | Thực trạng tại nhà máy

Tại nhiều nhà máy sử dụng hệ thống hơi bão hòa, nước ngưng thu hồi từ các thiết bị tiêu thụ hơi thường có nhiệt độ và áp suất cao. Khi nước ngưng này đi qua bồn giãn áp, một phần năng lượng dư sẽ chuyển thành hơi giãn áp (Flash Steam) và bị xả trực tiếp ra môi trường.

Thực trạng này dẫn đến nhiều vấn đề:

• Tổn thất năng lượng đáng kể từ hơi Flash không được tận dụng

• Gia tăng tiêu hao nhiên liệu cho lò hơi do nước cấp đầu vào có nhiệt độ thấp

• Tăng tải cho hệ thống xả, gây nóng và mất an toàn khu vực vận hành

• Giảm hiệu suất tổng thể của hệ thống hơi – nước ngưng

|

| Giải pháp | Ecozen đã tiến hành khảo sát trực tiếp hệ thống hơi và nước ngưng tại nhà máy, tập trung vào:

• Áp suất và nhiệt độ nước ngưng hồi về bồn giãn áp

• Lưu lượng nước ngưng và lượng hơi giãn áp phát sinh

• Điều kiện lắp đặt thực tế và không gian hiện hữu

• Nhu cầu nhiệt của nước cấp lò hơi trước Feed Tank

Dựa trên dữ liệu khảo sát, Ecozen xác định khả năng thu hồi nhiệt thực tế và lựa chọn cấu hình giải pháp phù hợp, đảm bảo hiệu quả và an toàn vận hành. Ecozen đã thiết kế và triển khai hệ thống thu hồi nhiệt từ hơi giãn áp với các bước triển khai rõ ràng:

• Thu hồi hơi giãn áp từ bồn nước ngưng áp suất cao

• Dẫn hơi Flash qua bộ trao đổi nhiệt dạng ống STSH – ADCA

• Sử dụng nhiệt thu hồi để gia nhiệt nước cấp lò hơi trước khi đưa vào Feed Tank

• Bố trí hệ thống đường ống, bơm và van điều khiển phù hợp với mặt bằng nhà máy.

|

| Kết quả | Sau khi hệ thống được đưa vào vận hành, nhà máy ghi nhận:

• Thu hồi hiệu quả nhiệt từ hơi giãn áp, giảm tổn thất năng lượng

• Tăng nhiệt độ nước cấp lò hơi, từ đó giảm lượng nhiên liệu đốt

• Giảm phát nhiệt và tải cho hệ thống xả

• Nâng cao hiệu suất tổng thể hệ thống hơi – nước ngưng

• Cải thiện điều kiện làm việc và an toàn vận hành.

|

| XEM CHI TIẾT DỰ ÁN |

Case Study: Ecozen Triển Khai Hệ Thống Đo Độ Ẩm Cho Nhà Máy Sản Xuất Viên Nén Gỗ

| Mục tiêu: | Thách thức của nhà máy

Trong sản xuất viên nén gỗ, độ ẩm sợi gỗ quyết định trực tiếp đến hiệu suất sấy và chất lượng thành phẩm. Tuy nhiên, nhiều nhà máy vẫn gặp khó khăn:

• Không có dữ liệu độ ẩm theo thời gian thực → không biết sợi gỗ đang quá ẩm hay quá khô.

• Điều chỉnh máy sấy dựa kinh nghiệm → dễ gây tốn năng lượng, quá tải hoặc sấy không đồng đều.

• Độ ẩm đầu ra thiếu ổn định, dẫn đến viên nén dễ vỡ, mật độ không đồng nhất, hao hụt nguyên liệu và khó đảm bảo chất lượng lô hàng xuất khẩu.

• Thiếu cơ chế tự động phản hồi, vận hành phải xử lý thủ công khi độ ẩm vượt ngưỡng, gây chậm trễ.

Đây là bài toán lớn trong các dây chuyền sản xuất biomass, nơi việc tối ưu năng lượng và chất lượng đầu ra luôn là yêu cầu trọng tâm.

|

| Giải pháp | Ecozen khảo sát toàn bộ khu vực sau máy sấy và lựa chọn giải pháp đo lường phù hợp cho môi trường công nghiệp nặng, bụi gỗ cao và băng tải liên tục.

Thiết bị sử dụng:

HUM30000-170003A (Mutec – Đức) – cảm biến đo độ ẩm cho chất rắn

Đặc điểm kỹ thuật nổi bật:

• Dải đo: 2% – 25%

• Nhiệt độ làm việc: lên đến 50°C

• Tín hiệu ngõ ra: 4–20 mA → tích hợp dễ dàng vào PLC hiện hữu

• Lắp đặt: trực tiếp trên băng tải sau máy sấy, tiếp xúc vật liệu liên tục

Dữ liệu được truyền real-time về phòng điều khiển, cho phép nhà máy:

• Giám sát độ ẩm tức thời

• Cảnh báo khi độ ẩm vượt ngưỡng

• Tự động điều chỉnh thời gian – nhiệt độ – lượng gió của máy sấy.

|

| Kết quả | Sau khi lắp đặt hệ thống đo độ ẩm của Ecozen, nhà máy ghi nhận nhiều cải thiện rõ rệt:

• Độ ẩm ổn định theo thời gian thực, không còn phụ thuộc vào ước tính thủ công

• Chất lượng viên nén đồng đều, giảm lỗi do ẩm không đạt chuẩn

• Tiết kiệm năng lượng, nhờ tối ưu quá trình sấy và tránh chạy thừa công suất

• Độ tự động hóa tăng cao, giảm áp lực cho vận hành và giám sát

• Năng lực kiểm soát chất lượng tốt hơn, đáp ứng tiêu chuẩn xuất khẩu.

|

| XEM CHI TIẾT DỰ ÁN |

CASE STUDY: ECOZEN TRIỂN KHAI GIẢI PHÁP GIÁM SÁT SILO NHÀ MÁY THỨC ĂN CHĂN NUÔI TẠI BẾN TRE

| Mục tiêu: | Thực trạng nhà máy

|

| Giải pháp | Sau khi khảo sát thực tế, Ecozen đã đề xuất và triển khai hệ thống MMS (Material Management System) bao gồm:

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

CASE STUDY: ỨNG DỤNG TRẠM BƠM BẪY PPT-14 TRONG HỆ THỐNG THU HỒI NƯỚC NGƯNG TẠI NHÀ MÁY BIA

| Mục tiêu: | Trong sản xuất bia, thu hồi và tái sử dụng nước ngưng là một trong những giải pháp quan trọng giúp tiết kiệm năng lượng và tối ưu vận hành. Tuy nhiên, Nhà máy Bia đã gặp phải thách thức lớn khi lưu lượng hơi thay đổi liên tục, khiến quá trình thu hồi kém hiệu quả, thất thoát nhiệt đáng kể và chi phí năng lượng ngày càng tăng. Việc cần đưa nước ngưng đi xa và lên cao cũng tạo thêm áp lực cho hệ thống. |

| Giải pháp | Để giải quyết vấn đề này, Ecozen đã cung cấp và triển khai lắp đặt trạm bơm bẫy PPT-14 với chế độ bơm – bẫy kết hợp, được thiết kế phù hợp cho môi trường có lưu lượng hơi thay đổi. Hệ thống vận hành khép kín, hạn chế tối đa thất thoát nhiệt và không cần sử dụng năng lượng điện để luân chuyển nước ngưng.

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

CASE STUDY: GIẢI PHÁP THU HỒI HƠI FLASH – TỐI ƯU NĂNG LƯỢNG CHO NHÀ MÁY THỨC ĂN CHĂN NUÔI

| Mục tiêu: | Thực trạng nhà máy Tại một Nhà máy thức ăn chăn nuôi ở Miền Nam, hơi bão hòa được sử dụng liên tục cho các công đoạn hấp, sấy và gia nhiệt dầu cá. Tuy nhiên, trong quá trình vận hành, lượng hơi dư từ hệ thống ngưng tụ không được tận dụng hiệu quả, gây thất thoát năng lượng và tăng chi phí nhiên liệu cho nồi hơi. |

| Giải pháp | Qua quá trình khảo sát thực tế và đánh giá hiện trạng, Ecozen đã đề xuất và tiến hành triển khai trạm thu hồi hơi Flash được thiết kế đồng bộ và tự động hóa cao, giúp tận dụng năng lượng hơi dư từ nước ngưng thu hồi sau các hệ thống gia nhiệt.

Hệ thống bao gồm:

– Bình tách hơi Flash Vessel RV08: Thu hồi hơi Flash từ dòng nước ngưng.

– Van an toàn Safety Valve 496CP: Bảo vệ hệ thống khi quá áp.

Bẫy hơi phao FLT17: Loại bỏ nước ngưng, đảm bảo chỉ hơi flash được thu hồi.

– Nguồn hơi thu hồi ở áp suất khoảng 1 barg được đưa trở lại phục vụ gia nhiệt bồn dầu cá, hình thành vòng tuần hoàn năng lượng khép kín trong nhà máy.

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Ecozen Nâng Cấp Bộ Điều Khiển Van Hơi PE986 Cho Máy Chần – Nhà Máy Chế Biến Nông Sản Tại Miền Tây

| Mục tiêu: | Thực trạng nhà máy Tại nhà máy chế biến nông sản rau củ quả nhiệt đới tại Miền Tây, hệ thống máy chần (blancher) đóng vai trò quan trọng trong việc ổn định màu sắc, độ giòn và chất lượng nguyên liệu trước khi đóng hộp. Tuy nhiên, sau thời gian dài vận hành, bộ điều khiển van cấp hơi của máy bắt đầu hoạt động thiếu ổn định, gây ra các vấn đề:

|

| Giải pháp | Ecozen đề xuất thay thế bộ điều khiển PE986 cho van điều khiển cấp hơi của máy chần. Giải pháp bao gồm:

Bộ PE986 mới giúp van đáp ứng nhanh với tải nhiệt thay đổi, tối ưu dòng hơi cấp vào theo nhu cầu thực tế của máy chần. |

| Kết quả | Sau khi nâng cấp, hệ thống vận hành cho thấy những cải thiện rõ rệt:

|

| XEM CHI TIẾT DỰ ÁN |

Ecozen Triển Khai Cụm Van Điều Khiển – Cải Tạo Nồi Thanh Trùng Tại Nhà Máy Chế Biến Rau Củ Và Trái Cây Đóng Hộp Khu Vực Đồng Bằng Sông Cửu Long

| Mục tiêu: | Thực trạng Nhà máy chế biến rau củ và trái cây đóng hộp tại khu vực Đồng bằng sông Cửu Long sử dụng hệ thống nồi thanh trùng với hệ thống van truyền thống để tiệt trùng sản phẩm trước khi đóng hộp. Sau nhiều năm vận hành, hệ thống bộc lộ hạn chế:

|

| Giải pháp | Sau khi khảo sát thực tế, Ecozen đề xuất và triển khai lắp đặt cụm van điều khiển tự động giúp giảm thiểu cơ chế điều chỉnh thủ công trước đây. Giải pháp bao gồm:

Giải pháp giúp toàn bộ quá trình điều khiển hơi diễn ra tự động – chính xác – an toàn, đồng bộ với yêu cầu sản xuất hiện đại. |

| Kết quả | Sau cải tạo, hệ thống thanh trùng của nhà máy ghi nhận hiệu quả rõ rệt:

Tuy nhiên, để thay thế hoàn toàn việc vận hành thủ công và vận hành hiệu quả nhất, nồi thanh trùng cần được trang bị thêm các cơ chế tự động: bơm thêm nước, điều khiển khí nén và xả đáy tự động. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Lắp Đặt Túi Bảo Ôn Ecoclad Cho Hệ Thống Van Và Đường Ống Tại Nhà Máy Sản Xuất Xúc Xích

| Mục tiêu: | Thực trạng tại nhà máy

Nhà máy cần một giải pháp giữ nhiệt hiệu quả, nhưng phải dễ tháo lắp để phục vụ việc kiểm tra và bảo trì thường xuyên. |

| Giải pháp | Ecozen đã triển khai lắp đặt túi bảo ôn tháo lắp nhanh Ecoclad cho toàn bộ hệ thống van, mặt bích và đường ống tại khu vực gia nhiệt:

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Case Study: Giải Pháp Thay Thế Đồng Hồ Đo Lưu Lượng Cho Khách Sạn 4 Sao Tại Bình Dương

| Mục tiêu: | Thực trạng tại nhà máy Khách sạn 4 sao tại Bình Dương đang sử dụng đồng hồ đo lưu lượng dạng compact. Sau một thời gian vận hành, đồng hồ bị vô nước dẫn đến hư hỏng màn hình hiển thị, gây khó khăn cho việc theo dõi và quản lý lượng nước tiêu thụ. |

| Giải pháp |

|

| Kết quả |

Sau khi lắp đặt, hệ thống đo lường của khách sạn hoạt động ổn định, đáp ứng tốt yêu cầu theo dõi lưu lượng nước cho vận hành và quản lý chi phí. |

| XEM CHI TIẾT DỰ ÁN |

Case Study: Lắp Đặt Bảo Ôn Hệ Thống Van Cầu Điều Khiển Tại Nhà Máy Sản Xuất Thức Ăn Chăn Nuôi

| Mục tiêu: | Thực trạng tại nhà máy Trước khi thực hiện dự án, các van cầu điều khiển không được bảo ôn đúng cách, dẫn đến:

|

| Giải pháp | Ecozen đã tiến hành khảo sát toàn bộ hệ thống, đề xuất giải pháp bảo ôn chuyên dụng cho van cầu điều khiển, bao gồm:

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Case Study: Lắp Đặt Bảo Ôn Cho Đầu Đốt Và Nắp Lò Hơi Tại Nhà Máy Nước Trái Cây

| Mục tiêu: | Thực trạng tại nhà máy

Nhà máy cần một giải pháp giữ nhiệt hiệu quả, nhưng phải dễ tháo lắp để phục vụ việc kiểm tra và bảo trì thường xuyên. |

| Giải pháp | Ecozen đã tiến hành khảo sát trực tiếp tại nhà máy, sau đó tư vấn, thiết kế và lắp đặt hệ thống bảo ôn chuyên dụng cho nắp lò và đầu đốt, sử dụng vật liệu cách nhiệt an toàn, bền bỉ, dễ dàng vệ sinh và bảo trì. Hệ thống bảo ôn được thiết kế phù hợp với kết cấu nắp lò và đầu đốt, bao phủ toàn bộ bề mặt tiếp xúc, hạn chế tối đa thất thoát nhiệt, bảo hành lên đến 24 tháng. |

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Case Study Lắp Đặt Bảo Ôn Bộ Trao Đổi Nhiệt Hệ Chiller Cho Nhà Máy Sữa

| Mục tiêu: | Thách thức mà nhà máy gặp phải

|

| Giải pháp | Giải pháp – Ecozen đã tiến hành khảo sát trực tiếp tại nhà máy sau đó tiến hành tư vấn, thiết kế và lắp đặt hệ thống bảo ôn chuyên dụng cho bộ trao đổi nhiệt của hệ chiller tại nhà máy sữa, sử dụng vật liệu cách nhiệt an toàn, bền bỉ, dễ dàng vệ sinh và bảo trì. Hệ thống bảo ôn được thiết kế phù hợp với kết cấu bộ trao đổi nhiệt, bao phủ toàn bộ bề mặt tiếp xúc, hạn chế tối đa thất thoát nhiệt. |

| Kết quả | Kết quả: Sau khi lắp đặt hệ thống bảo ôn, nhà máy ghi nhận

|

| XEM CHI TIẾT DỰ ÁN |

Case Study Ecozen Tối Ưu Hệ Thống Hơi – Giải Pháp Thu Hồi Nước Ngưng Cho Nhà Máy Sữa

| Mục tiêu: | Thực trạng tại nhà máy:

|

| Giải pháp | Giải pháp từ Ecozen: Nhận thấy tiềm năng tiết kiệm lớn, Ecozen đã tiến hành khảo sát thực tế và triển khai giải pháp trọn gói:

|

| Kết quả | Hiệu quả mang lại

|

| XEM CHI TIẾT DỰ ÁN |

Case Study Ecozen Lắp Đặt Túi Bảo Ôn Cho Hệ Van Tại Nhà Máy Nước Giải Khát

| Mục tiêu: | Thách thức

|

| Giải pháp | Ecozen đã tiến hành khảo sát toàn bộ hệ thống, thiết kế và lắp đặt túi bảo ôn cách nhiệt EcoClad chuyên dụng cho các van cơ và van điều khiển. Các túi bảo ôn được may đo chính xác theo kích thước từng van, sử dụng vật liệu cách nhiệt chịu nhiệt cao, lớp ngoài chống thấm, dễ vệ sinh và chống cháy. Đặc biệt, thiết kế dạng túi có thể tháo rời giúp dễ dàng tháo lắp khi bảo trì. |

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Case Study Ecozen Lắp Đặt Bảo Ôn Cách Nhiệt Cho Đầu Bơm Nhiệt

| Mục tiêu: | Vấn đề đặt ra:

|

| Giải pháp | Giải pháp của Ecozen:

|

| Kết quả | Kết quả đạt được:

|

| XEM CHI TIẾT DỰ ÁN |

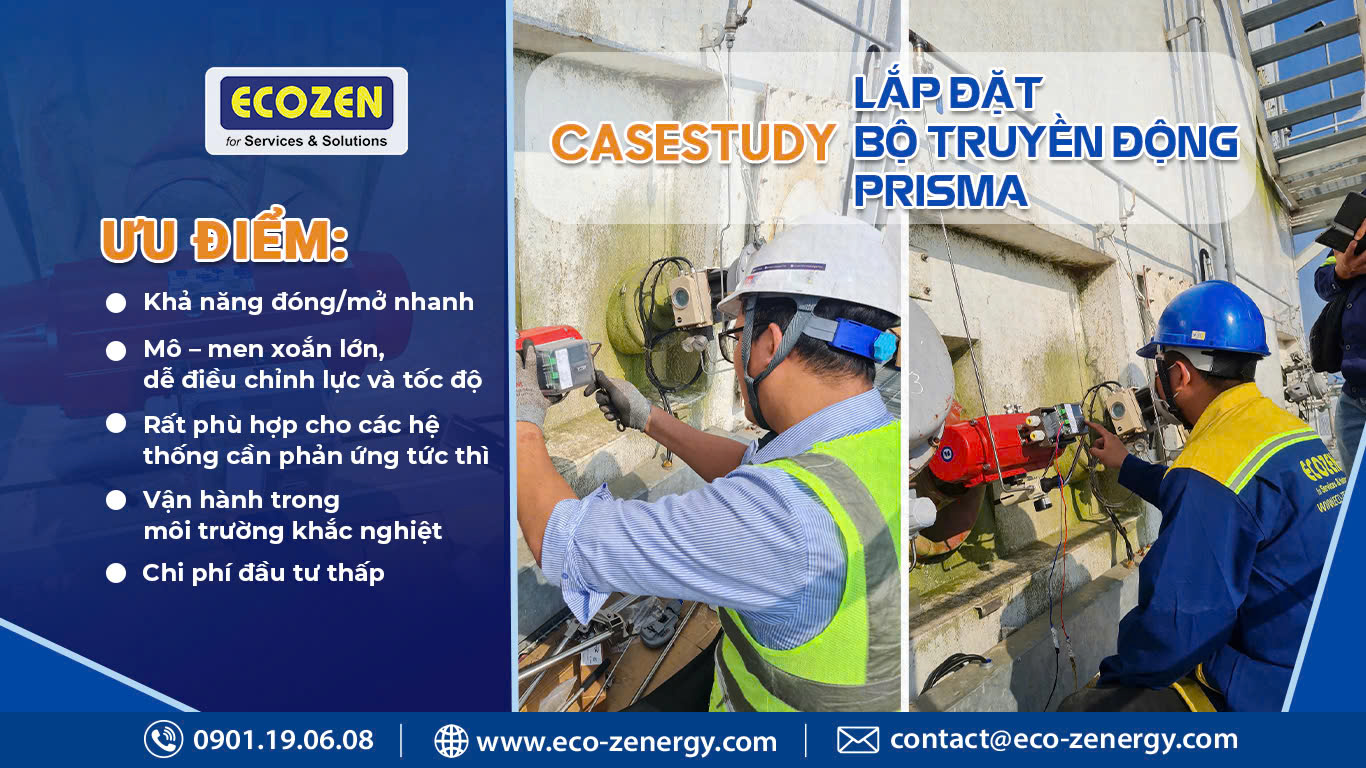

Case Study Ecozen Lắp Đặt Bộ Truyền Động Khí Nén Prisma Cho Nhà Máy

| Mục tiêu: | Một nhà máy đang gặp khó khăn trong việc vận hành hệ thống van tự động do các thiết bị truyền động cũ hoạt động thiếu ổn định, phản hồi chậm và dễ hư hỏng trong điều kiện môi trường khắc nghiệt. Sự cố này ảnh hưởng trực tiếp đến hiệu suất và độ an toàn của toàn bộ hệ thống vận hành. |

| Giải pháp | Sau quá trình khảo sát và đánh giá thực tế, Ecozen đã đề xuất thay thế thiết bị cũ bằng bộ truyền động khí nén Prisma – giải pháp tối ưu cho hệ thống điều khiển van công nghiệp. Các hạng mục triển khai bao gồm:

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

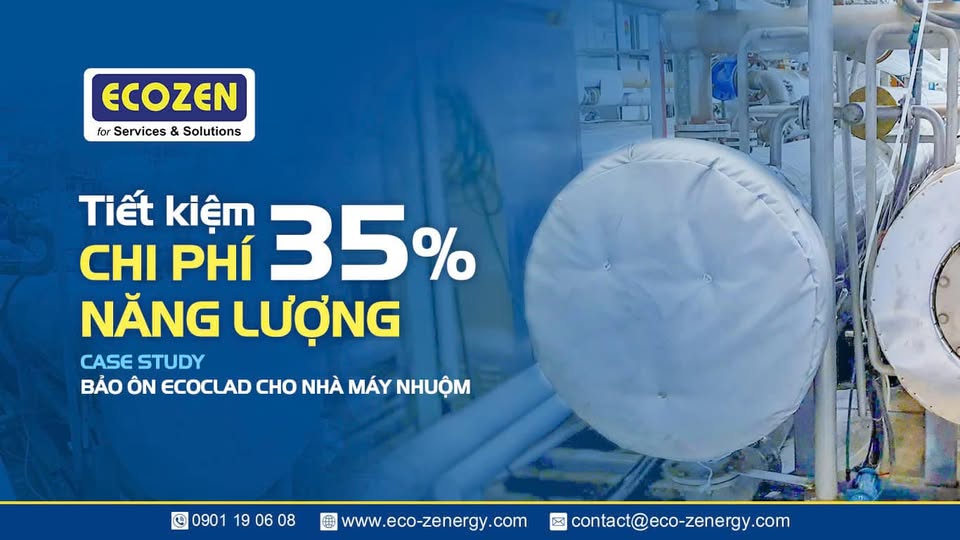

Tiết Kiệm 35% Chi Phí Năng Lượng Cho Nhà Máy Nhuộm

| Mục tiêu: | Thách thức của khách hàng Nhà máy nhuộm lớn tại Việt Nam đã phải đối mặt với tình trạng thất thoát nhiệt nghiêm trọng và phát thải khí độc hại trong quá trình sản xuất. Nhiệt độ bên trong máy nhuộm lên tới 100°C, còn bề mặt nắp máy đạt khoảng 90°C, gây: – Mất mát nhiệt lượng lớn, tăng chi phí năng lượng. – Nguy cơ mất an toàn lao động do nhiệt độ cao. – Phát thải khí độc hại như Cl, SO2, CO, CO2, NOx, ảnh hưởng môi trường và uy tín doanh nghiệp. |

| Giải pháp | Phân tích vấn đề: Đội ngũ chuyên gia của Ecozen đã tiến hành đánh giá kỹ lưỡng quy trình sản xuất của nhà máy, nhận thấy rằng bề mặt của nắp máy nhuộm rất cao. Giải pháp tối ưu: Đề xuất lắp đặt bảo ôn cách nhiệt EcoClad cho nắp máy nhuộm

|

| Kết quả | Con số cụ thể:

Ảnh hưởng đến hoạt động:

|

| XEM CHI TIẾT DỰ ÁN |

Lắp đặt bảo ôn EcoCLad tại nhà máy dầu ăn – Tiết kiệm lên đến 35% năng lượng thất thoát

| Mục tiêu: | Thách thức của khách hàng |

| Giải pháp |

|

| Kết quả | Con số cụ thể:

Ảnh hưởng đến hoạt động:

|

| XEM CHI TIẾT DỰ ÁN |

Lắp đặt trạm thu hồi nước ngưng ADCAMAT POPS-KT tại nhà máy dệt nhuộm

| Mục tiêu: | Giải pháp cho những thách thức của khách hàng

|

| Giải pháp | Phân tích vấn đề: Đội ngũ chuyên gia của Ecozen đã tiến hành đánh giá kỹ lưỡng quy trình sản xuất của nhà máy, đặc biệt tập trung vào hệ thống hơi nước và khí nén.

Giải pháp tối ưu: Đề xuất lắp đặt trạm bơm thu hồi nước ngưng ADCAMAT POPS-KT. Hệ thống này giúp

|

| Kết quả | Con số cụ thể:

Ảnh hưởng đến hoạt động:

|

| XEM CHI TIẾT DỰ ÁN |

Ecozen Hoàn Thiện Lắp Đặt Túi Bảo Ôn Cách Nhiệt Ecoclad Cho Hệ Thống Trục Vít Máy Ép Nhựa

| Mục tiêu: |

|

| Giải pháp |

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

ECOZEN – Cung Cấp Van Công Nghiệp Cho Dự Án Nhà Máy Thứ 4 Của Coca-Cola Tại Long An

| Mục tiêu: | Cung cấp các giải pháp và sản phẩm van chất lượng cao, đáp ứng tiêu chuẩn khắt khe của ngành và góp phần đảm bảo tiến độ xây dựng nhà máy tại Long An. Hỗ trợ Coca-Cola trong việc tối ưu hóa quy trình vận hành và nâng cao hiệu quả sản xuất, từ đó đáp ứng nhu cầu tiêu thụ ngày càng tăng tại thị trường Việt Nam. |

| Giải pháp |

|

| Kết quả | Updating |

| XEM CHI TIẾT DỰ ÁN |

Eco-Smart Triển Khai Giải Pháp Giám Sát Năng Lượng Tại Nhà Máy Dệt Bảo Minh

| Mục tiêu: |

|

| Giải pháp |

|

| Kết quả | Cải thiện tiết kiệm năng lượng lên đến 20% Giải pháp giúp phát hiện các bộ phận, khu vực sản xuất đang sử dụng lãng phí năng lượng dựa trên việc thu thập dữ liệu và lịch sản xuất của từng bộ phận. Từ đó giúp cho người vận hành, quản lý có những hành động để ngăn chặn lãng phí và cải thiện tiết kiệm năng lượng đến 20%. Báo cáo dữ liệu tiêu thụ kịp thời nhằm hỗ trợ phân bổ chi phí năng lượng vào chi phí sản xuất để cấu thành giá thành sản phẩm. Giải pháp giải quyết vấn đề giúp người dùng truy cập từ xa mọi lúc mọi nơi, cảnh báo kịp thời khi có điều kiện bất thường. Giải pháp mang lại những lợi ích tối ưu

|

| XEM CHI TIẾT DỰ ÁN |

Hoàn thiện lắp đặt túi bảo ôn cách nhiệt cho nhà máy chế biến F&B

| Mục tiêu: | Các nhà máy chế biến F&B có môi trường khắc nghiệt liên quan đến nhiệt độ, độ ẩm và đặc biệt là sự yêu cầu khắt khe về vấn đề an toàn vệ sinh. Các hệ thống trong quy trình sản xuất đều cần một hệ thống cách nhiệt hiệu quả để duy trì nhiệt độ ổn định, chống ẩm, an toàn và tuổi thọ cao. |

| Giải pháp |

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Giải pháp đo lường trong hệ thống cấp nước và xử lý nước thải toà nhà chung cư

| Mục tiêu: | Đo lường và kiểm soát nước hiệu quả |

| Giải pháp |

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Hệ thống Nhà máy sản xuất thực phẩm và đồ uống ( F&B)

| Mục tiêu: | Vận hành hiệu quả và tối ưu hóa chi phí doanh nghiệp |

| Giải pháp |

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |

Giải pháp đo lường cho hệ thống nước của Bệnh Viện

| Mục tiêu: | Tuân thủ tiêu chuẩn của ngành, đảm bảo vận hành hiệu quả và an toàn lao động. |

| Giải pháp |

|

| Kết quả |

|

| XEM CHI TIẾT DỰ ÁN |