Trong ngành sản xuất thức ăn chăn nuôi, hơi nước là yếu tố không thể thay thế trong nhiều công đoạn quan trọng như phối trộn, ép viên, làm chín (ripening), nấu đùn (extrusion cooking) và sấy khô.

Một hệ thống hơi nước được thiết kế và vận hành đúng kỹ thuật không chỉ giúp đảm bảo chất lượng sản phẩm, mà còn mang đến hiệu quả năng lượng và chi phí sản xuất.

Trong bối cảnh giá năng lượng ngày càng tăng, tối ưu hóa và tiết kiệm năng lượng từ hệ thống hơi nước trở thành giải pháp cấp thiết cho các nhà máy.

Thực tế cho thấy, một hệ thống hơi nước được thiết kế tối ưu và bảo trì tốt có thể tăng hiệu suất năng lượng 10-20%, đồng thời cải thiện chất lượng viên thức ăn và năng suất sản xuất.

Hơi nước chất lượng cao và tác hại của hơi nước ướt

Trong sản xuất thức ăn chăn nuôi, yêu cầu hơi nước phải đạt trạng thái bão hòa, sạch, khô và không chứa không khí hoặc nước lơ lửng.

Ngược lại, hơi nước ướt (chứa giọt nước ngưng) gây ra nhiều tác hại:

- Giảm hiệu suất trong quá trình phối trộn và ép viên.

- Gây hiện tượng búa nước (water hammer), ảnh hưởng đến an toàn thiết bị.

- Tăng tiêu hao năng lượng, do hơi nước ướt làm giảm hiệu suất truyền nhiệt và tăng lượng hơi tiêu thụ.

Vì vậy, việc loại bỏ hơi nước ướt là yêu cầu bắt buộc để đảm bảo hệ thống hoạt động ổn định và tiết kiệm năng lượng.

Kiểm soát áp suất và nhiệt độ hơi nước

Trong hệ thống hơi nước, kiểm soát áp suất và nhiệt độ là yếu tố quyết định hiệu suất truyền nhiệt và độ ổn định vận hành.

Vì các thiết bị khác nhau cần làm việc ở mức áp suất hơi khác nhau, van giảm áp (pressure reducing valve) trở thành thành phần không thể thiếu trong hệ thống hơi vận hành theo nguyên tắc: truyền tải áp suất cao – ứng dụng áp suất thấp.

Hai loại van được sử dụng phổ biến gồm:

- Van giảm áp tự động

- Van điều khiển khí nén ( model V16/2 với V25/2 của adca)

Độ chính xác, phạm vi điều chỉnh và độ ổn định của áp suất phụ thuộc vào loại van được chọn.

Trong các nhà máy thức ăn chăn nuôi, van giảm áp tự động được ứng dụng rộng rãi do khả năng làm việc hiệu quả trong điều kiện chênh lệch áp suất và lưu lượng lớn, đồng thời đảm bảo độ chính xác cao khi kiểm soát áp suất trước và sau khi giảm áp.

Xem thêm: Van giảm áp

Lưu ý khi lắp đặt van giảm áp:

- Lắp đặt cân bằng, theo đúng hướng dòng hơi nước được chỉ định trên thân van.

- Trước van giảm áp: cần có bộ lọc lưới 100 mesh, bộ tách hơi nước, và bẫy hơi để ngăn nước và tạp chất; khi thay đổi kích thước ống, cần có bộ giảm áp tránh tạo nước ngưng.

- Sau van giảm áp: chọn kích thước đường ống phù hợp với lưu lượng và áp suất yêu cầu; đầu nối van thường lớn hơn đường ống trước và nhỏ hơn đường ống sau.

- Tránh chọn van quá lớn, vì có thể gây xói mòn chất lỏng và rung động đường ống.

- Nếu tỷ lệ giảm áp lớn hơn 10:1, nên dùng hai van nối tiếp để đảm bảo ổn định.

- Nếu lưu lượng tối thiểu nhỏ hơn 10% lưu lượng tối đa, nên sử dụng hai van song song để điều tiết linh hoạt.

Vai trò của bẫy hơi (Steam Trap) và hiệu quả của bẫy hơi phao

Bẫy hơi là thiết bị quan trọng giúp loại bỏ nước ngưng, không khí và khí không ngưng tụ khỏi hệ thống, đảm bảo hiệu suất nhiệt và độ tin cậy của toàn bộ mạng lưới hơi.

Bẫy hơi cần được lắp đặt tại mọi vị trí phát sinh nước ngưng như đường ống chính, bộ tách hơi – nước ngưng, và van giảm áp.

Phân loại bẫy hơi:

- Lực nhiệt tĩnh (thermostatic)

- Lực nhiệt động (thermodynamic)

- Cơ khí (mechanical)

Trong các thiết bị lớn như máy sấy (dryer), loại bẫy hơi phao cơ khí (mechanical float type) được sử dụng phổ biến nhờ khả năng xả nước ngưng liên tục ở nhiệt độ bão hòa, lưu lượng xả lớn, phù hợp cho các bộ trao đổi nhiệt.

Xem thêm: Bẫy hơi

Thiệt hại khi bẫy hơi hoạt động không đúng:

- Nếu bẫy hơi rò rỉ chỉ qua một lỗ nhỏ φ7,5mm ở áp suất 6kg/cm², nhà máy có thể mất tới 110 kg hơi/giờ, tương đương 110 tấn than hoặc 60 tấn dầu mỗi năm (với 8.400 giờ vận hành).

- Khi bẫy hơi bị tắc, nhiệt độ trao đổi nhiệt giảm, hiệu suất thiết bị suy giảm.

Để tránh hư hỏng, cần lắp bộ lọc trước bẫy hơi nhằm ngăn tạp chất đi vào hệ thống.

Giải pháp thu hồi nước ngưng (Condensate Recovery)

Sau khi hoàn thành quá trình truyền nhiệt, hơi nước ngưng tụ thành nước bão hòa ở nhiệt độ cao – đây là nguồn nhiệt lượng quý giá, chiếm khoảng 15–30% tổng năng lượng của hơi nước.

Nếu tái sử dụng hiệu quả, nhà máy có thể tiết kiệm hơn 20% nhiên liệu tiêu thụ.

Tuy nhiên, trong ngành sản xuất thức ăn chăn nuôi, tỷ lệ thu hồi nước ngưng hiện nay vẫn còn thấp do một số nguyên nhân:

- Lựa chọn sai loại bẫy hơi hoặc lắp đặt không đúng kỹ thuật khiến nước ngưng không được thoát hết, làm giảm hiệu quả gia nhiệt và gây thất thoát hơi.

- Trong quá trình bơm nước ngưng nóng, thường xảy ra hiện tượng sủi bọt hoặc búa nước, dẫn đến giảm hiệu quả thu hồi và thất thoát nhiệt do bay hơi.

- Mỗi thiết bị sinh ra nước ngưng ở áp suất khác nhau, nếu gom chung vào một hệ thống sẽ gây mất ổn định. Do đó, nhiều điểm phải xả riêng, làm giảm khả năng tận dụng tối đa nguồn nước ngưng.

Giải pháp:

Cần áp dụng hệ thống thu hồi nước ngưng khép kín để tận dụng tối đa nhiệt lượng, giảm tổn thất năng lượng và tăng hiệu quả vận hành của lò hơi.

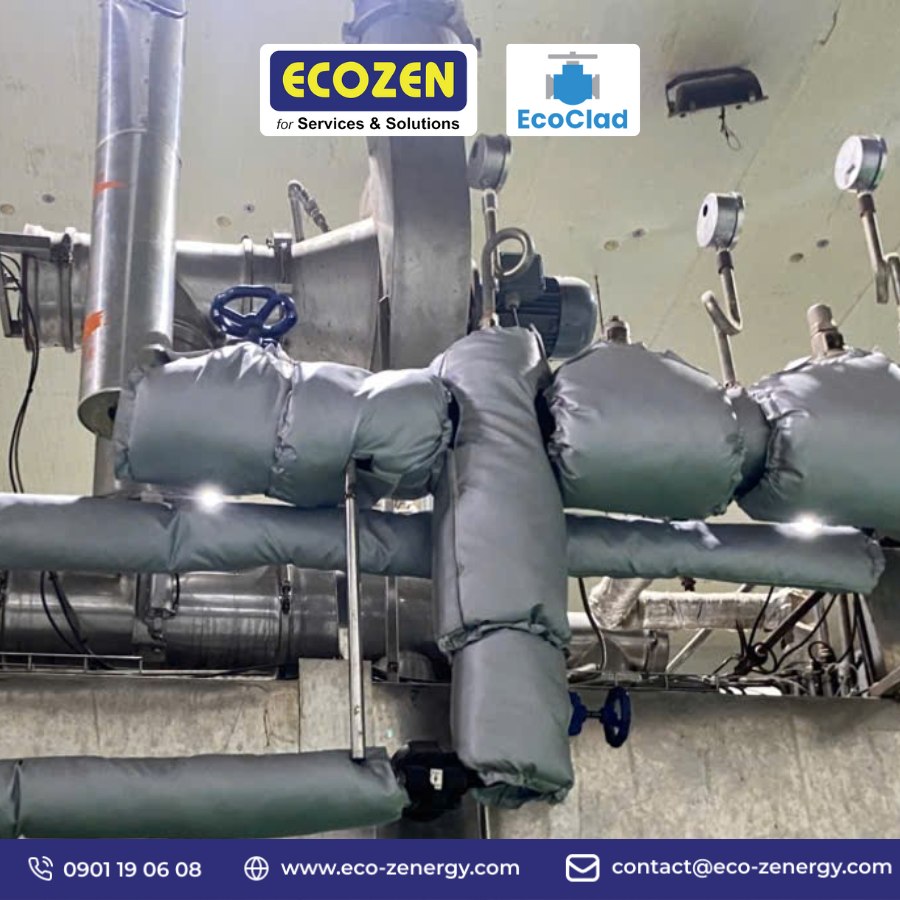

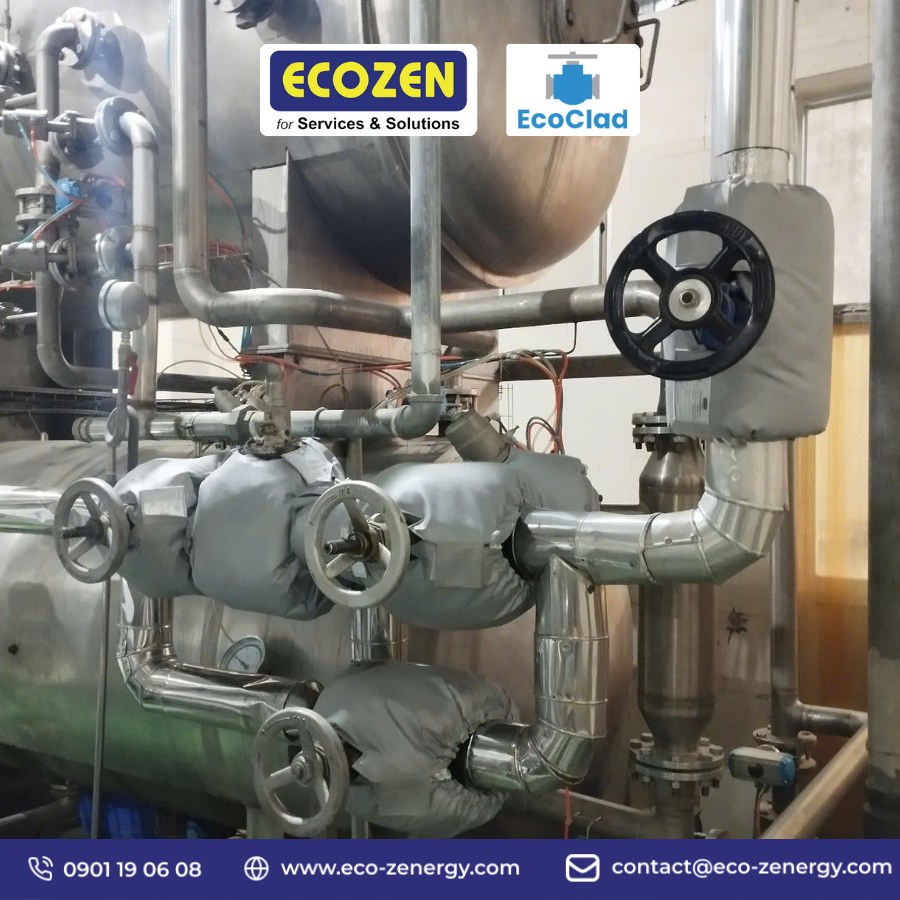

Bảo ôn cách nhiệt

Nhiều nhà máy thất thoát hàng trăm triệu đồng mỗi năm do rò rỉ nhiệt từ các van, bích, đầu đốt hay đường ống chưa được cách nhiệt đúng cách. Tình trạng này không chỉ làm tăng chi phí năng lượng, mà còn làm gia tăng lượng phát thải CO₂, ảnh hưởng trực tiếp đến hiệu suất sản xuất và năng lực cạnh tranh của doanh nghiệp.

Vì vậy, tối ưu hệ thống cách nhiệt có thể giúp tiết kiệm năng lượng hiệu quả lên đến 90%, thời gian hoàn vốn nhanh chóng, đảm bảo an toàn vận hành và hỗ trợ doanh nghiệp giảm phát thải hướng tới phát triển bền vững.

Chiến lược tiết kiệm năng lượng tổng thể

Tiết kiệm năng lượng cần một chiến lược hệ thống toàn diện, bao gồm:

- Tiêu chuẩn hóa thiết kế và lắp đặt hệ thống hơi nước.

- Kiểm tra định kỳ và bảo trì bẫy hơi, đảm bảo xả nước ngưng hiệu quả và thu hồi tối đa.

- Tái sử dụng hơi thứ cấp (secondary steam) từ nước ngưng áp suất cao.

- Cách nhiệt toàn bộ đường ống chính, phụ và các thiết bị để giảm tổn thất nhiệt.

- Đo lường tiêu thụ hơi nước của từng công đoạn (phối trộn, ép viên, sấy khô) để tối ưu vận hành và kiểm soát chi phí năng lượng.

Tối ưu hóa hệ thống hơi nước là giải pháp trọng tâm giúp các nhà máy thức ăn chăn nuôi giảm chi phí năng lượng, tăng hiệu suất sản xuất và kéo dài tuổi thọ thiết bị.

Việc kiểm soát áp suất – nhiệt độ hơi nước, lắp đặt đúng kỹ thuật, thu hồi nước ngưng hiệu quả và bảo trì định kỳ bẫy hơi sẽ giúp doanh nghiệp vận hành ổn định, tiết kiệm năng lượng và hướng tới sản xuất xanh – bền vững.

Với hơn 17 năm kinh nghiệm trong lĩnh vực hệ thống hơi cho ngành sản xuất thức ăn chăn nuôi, Ecozen không chỉ cung cấp trọn bộ thiết bị chất lượng cao mà còn mang đến giải pháp đồng bộ giúp doanh nghiệp giảm lãng phí, tối ưu năng lượng và nâng cao hiệu suất.

Nguồn tham khảo:

The Steam and Condensate Loop book [M]. Shanghai, Shanghai Scientific and Technological Literature Publishing House, 2007.)